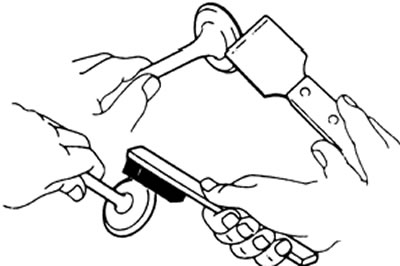

а) Проворачивая коленчатый вал, выведите последовательно каждый поршень в ВМТ. Используя шабер, удалите нагар с днища каждого поршня.

б) Снимите весь материал прокладки с привалочной плоскости блока цилиндров.

в) Сжатым воздухом удалите остатки прокладки, масла и воды с поверхностей и из отверстий блока.

Внимание: при этой операции используйте защитные очки.

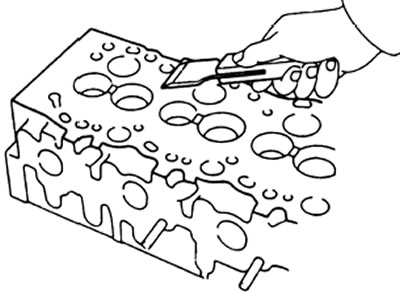

2. Используя шабер, удалите весь материал прокладки с контактной плоскости коллектора и головки блока цилиндров.

Внимание: необходимо выполнять операцию осторожно, чтобы не поцарапать поверхности.

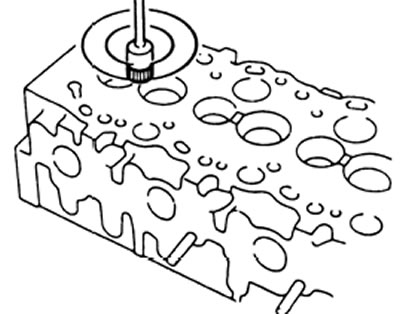

3. Используя проволочную щетку, удалите весь нагар из камер сгорания.

Внимание: Необходимо выполнять операцию осторожно, чтобы не поцарапать привалочную плоскость.

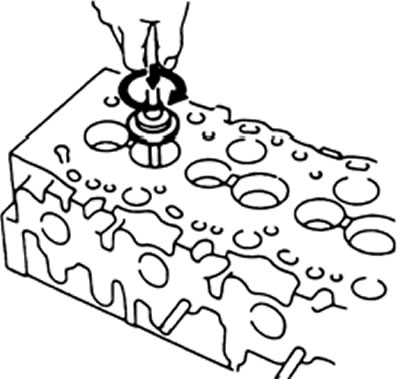

4. Используя щетку для направляющих втулок клапанов и растворитель, очистите все направляющие втулки.

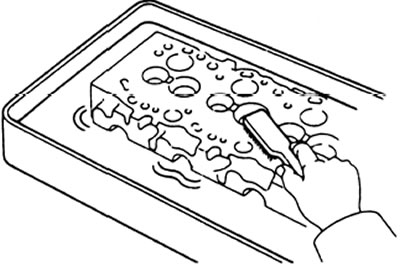

5. Тщательно очистите головку блока цилиндров используя мягкую щетку и растворитель.

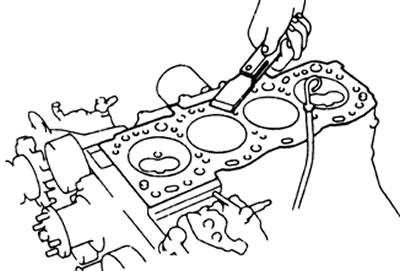

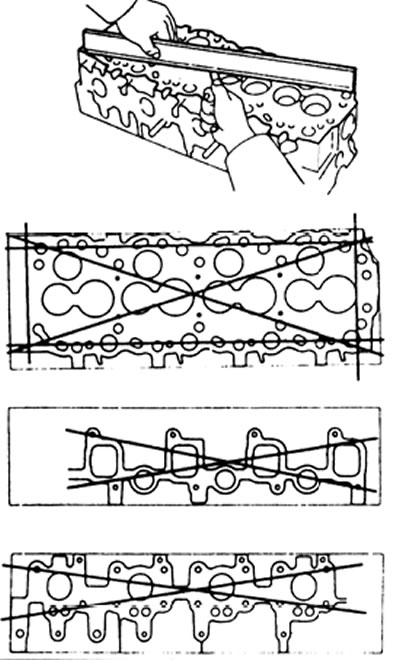

6. Проверьте коробление приваленных поверхностей головки блока цилиндров, используя прецизионную линейку и щуп.

Максимально допустимая неплоскостность:

- Серия L — 0,20 мм

- Серия KZ — 0,15 мм

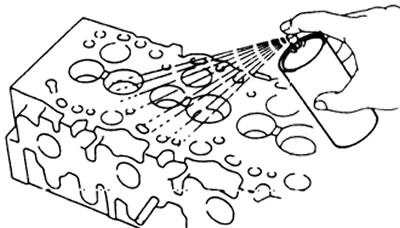

7. Используя проникающий краситель, проверьте камеры сгорания, впускные и выпускные отверстия, верхнюю и нижнюю поверхности головки на наличие трещин.

8. Очистите клапаны.

а) Используя шабер удалите с тарелки клапана имеющийся нагар.

б) Используя проволочную щетку, тщательно очистите клапан.

9. Проверьте состояние стержней клапанов и направляющих втулок.

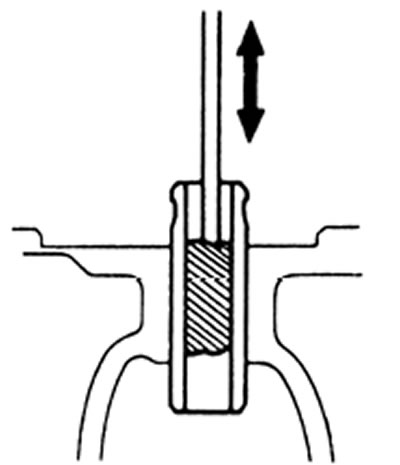

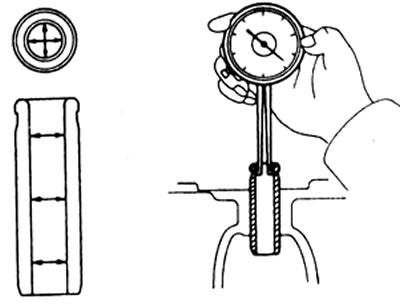

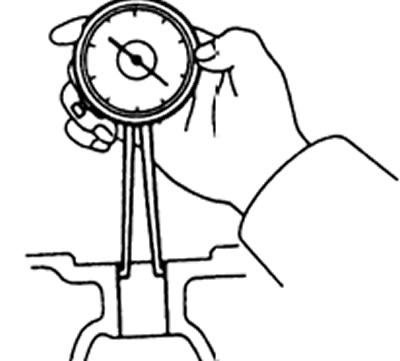

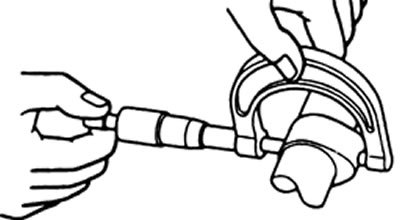

а) Индикатором - нутромером измерьте внутренний диаметр отверстий направляющих втулок клапанов, как показано на рисунке.

Внутренний диаметр 8,01-8,03 мм

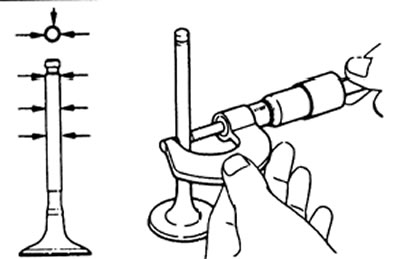

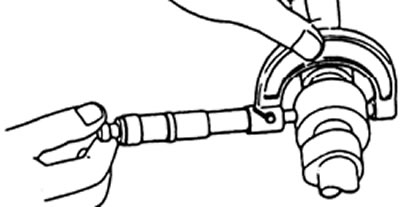

б) Используя микрометр, измерьте диаметр стержня клапана.

Диаметр стержня клапана:

- Впускной 7,975-7,990 мм

- Выпускной 7,960-7,975 мм

в) Вычтите из величины измеренного диаметра отверстия направляющей втулки клапана величину диаметра стержня клапана.

Номинальный зазор:

- Впускной клапан — 0,020- 0,055 мм

- Выпускной клапан — 0,035- 0,070 мм

Максимально допустимый зазор:

- Впускной клапан — 0,08 мм

- Выпускной клапан — 0,10 мм

Если значение зазора превышает максимальное, то замените клапаны и направляющую втулки.

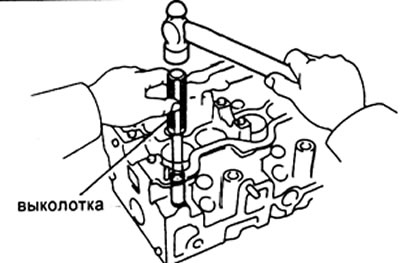

10. Если необходимо, замените направляющие втулки клапанов.

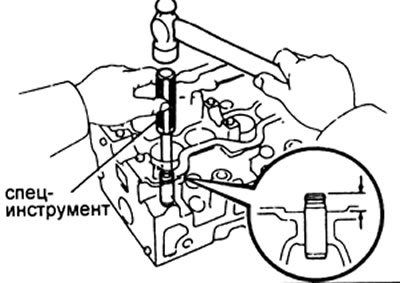

а) Используя выколотку и молоток, выбейте направляющие втулки.

б) Индикатором - нутромером измерьте отверстие в головке блока под направляющую втулку.

в) Выберете новую направляющую втулку (номинального или ремонтного размера).

Если диаметр отверстия под втулку в головке цилиндров превышает 13,025 мм, обработайте отверстие под ремонтный размер.

Ремонтный размер: 13,054-13,075 мм Если диаметр отверстия под втулку в головке цилиндров превышает 13,075 мм, то замените головку блока.

г) Используя специнструмент и молоток, легкими ударами посадите новую направляющую втулку на место. При этом втулка должна выступать из головки цилиндров на 10,8 -11,2 мм (серия L) или 12,8 - 13,2 (серия KZ).

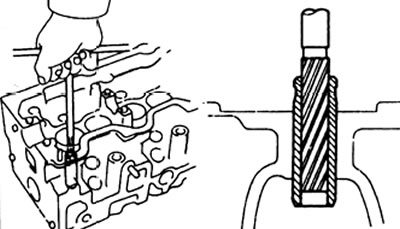

д) Разверткой (08 мм), обработайте внутренний диаметр направляющей втулки до получения номинального зазора между направляющей втулкой и стержнем клапана.

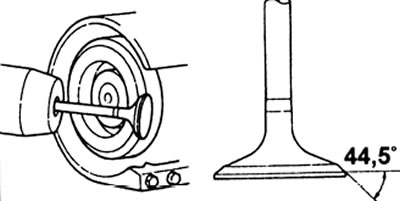

11. Проверка состояния фасок клапанов и их восстановление.

а) Шлифовка должна быть достаточной для удаления углублений и нагара.

б) Проверьте правильность угла конуса клапана, полученного в результате шлифовки.

Номинальный угол

- серия L — 44,5°

- серия KZ — 45,5°

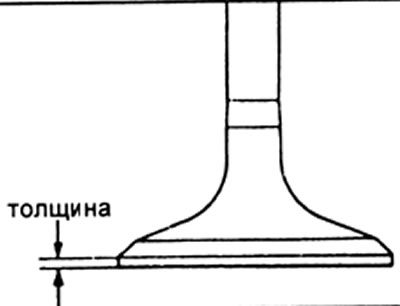

в) Проверьте толщину тарелки клапана.

Номинальная толщина:

- Впускного клапана — 1,6 мм

- Выпускного клапана — 1,7 мм

Минимальная толщина:

- Впускного клапана — 1,1 мм

- Выпускного клапана — 1,2 мм

Если толщина тарелки ниже минимального допустимого значения, то замените клапан.

г) Проверьте общую длину клапана.

Номинальная длина клапана:

- Впускного — 103,29 - 103,69 мм

Выпускного:

- серия L — 103,14 - 103,54 мм

- серия KZ — 103,29 - 103,69 мм

Минимальная длина клапана:

- Впускного — 102,79 мм

Выпускного:

- серия L — 102,64 мм

- серия KZ — 102,79 мм

Если длина клапана меньше, то замените клапан.

д) Проверьте торец клапана на износ. При наличии следов износа отшлифуйте торец или замените клапан.

Внимание: шлифовка не должна приводить к уменьшению минимально допустимой общей длины клапана.

12. Проверьте и очистите седла клапанов.

а) Фрезой (45°) очистите седла.

б) Проверьте посадку клапана. Нанесите белила тонким слоем на фаску клапана. Прижмите клапан к седлу. Клапан не вращать.

в) Проверьте контакт между фаской клапана и седлом:

- если отпечаток краски расположен равномерно по всей окружности рабочей фаски клапана, то ось клапана совпадает с осью седпа. Если нет - замените клапан.

- если отпечаток краски расположен равномерно по всей окружности рабочей фаски седла клапана, то ось направляющей втулки и седла совпадают. Если нет, отфрезеруйте седло.

- убедитесь, что пятно контакта расположено посередине седла клапана и имеет ширину 1,8 - 2,2 мм.

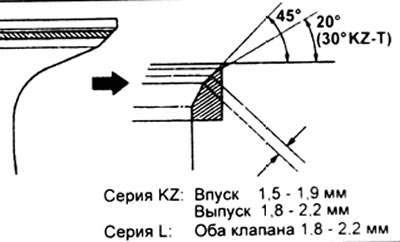

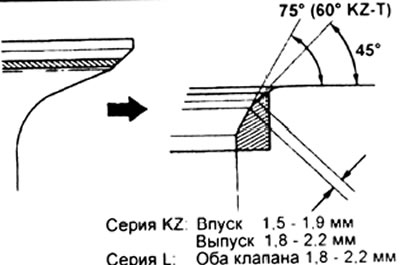

Если ширина пятна контакта выходит за указанные пределы, скорректируйте ее следующим образом:

Если пятно контакта расположено слишком высоко на седле клапана, то с помощью 20° (30° у двигателей KZ) и 45° фрез исправьте седло.

Если пятно контакта эасположено слишком низко на седле клапана, используйте фрезы 75° (60° у двигателей KZ) и 45°.

г) Притрите клапан к седлу клапана притирочной пастой.

д) После притирки промойте клапан и седло клапана.

13. Проверьте клапанные пружины.

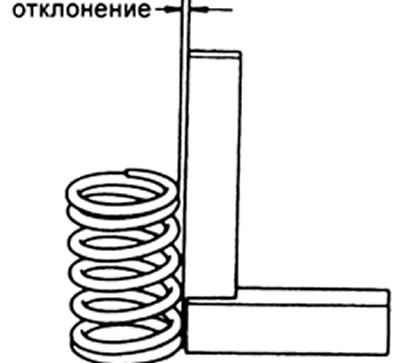

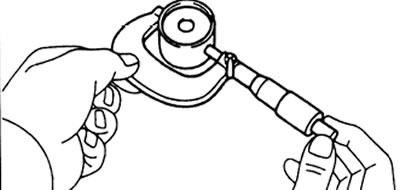

а) Используя прецизионный угольник, измерьте неперпендикуляр-ность клапанной пружины.

Максимальное отклонение — 2 мм

Если отклонение больше допустимого, замените клапанную пружину.

б) Штангенциркулем измерьте длину пружины в свободном состоянии:

Длина пружины:

- серияL с желтой меткой — 46,20 мм

- с синей меткой — 49,14 мм

- серия KZ — 48.54 мм

Если длина пружины не соответствует норме, замените пружину.

в) Используя приспособление для проверки пружин, измерьте деформацию пружины при нагрузке.

При нагрузке — 301 - 332 Н

Длина пружины — 37,0 мм

Если результаты измерения не соответствуют норме, замените клапанную пружину.

14. Проверьте распределительные валы и их подшипники.

А. Проверьте биение распределительного вала:

а) Установите распределительный вал на призмы.

б) Стрелочным индикатором измерьте биение распределительного вала по средней опорной шейке.

Максимально допустимое биение:

- серия L — 0,10 мм

- серия KZ — 0,60 мм

Если биение больше нормы, то замените распределительный вал.

Б. Проверьте высоту кулачков:

Номинальная высота кулачка:

Впускного

- серия 2L — (Т) 53,45 - 53,47 мм

- серия 3L — 54,29 - 54,31 мм

- серия KZ — 54,81 - 54,91 мм

Выпускного

- серия L — 54,99 - 55,01 мм

- серия KZ — 56,14 - 56-24 мм

Минимальная допустимая высота кулачка:

Впускного

- модели 2L — 53,35 мм

- модели 3L — 53,79 мм

- модели 2L — T 52,95 мм

- модели KZ — 54,39 мм

Выпускного

- серия L — 54,49 мм

- серия KZ — 55,72 мм

Если высота кулачков меньше минимально допустимой величины, то замените распределительный вал.

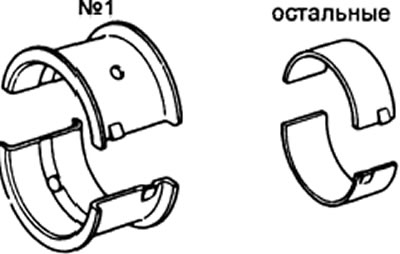

В. Проверьте диаметр опорных шеек распределительного вала.

Номинальный размер:

Серия L:

- Шейка №1 — 34,969 - 34,985 мм

- Остальные — 27,969 - 27,985 мм

ремонтный размер №1:

- Шейка №1 — 34,844 - 34,860 мм

- Остальные — 27,844 - 27,860 мм

ремонтный размер №2:

- Шейка №1 — 34,719 - 34,735 мм

- Остальные — 27,719 - 27,735 мм

Серия KZ:

- все шейки — 27.969 - 27.985 мм

Если диаметр опорной шейки не соответствует норме, измерьте зазор в подшипниках вала.

Г. (Только для серии L): Проверьте вкладыши подшипника на выкрашивание и появление задиров. Если вкладыши повреждены, то замените их.

Д. (Все двигатели) Измерьте величину зазора в подшипниках распределительного вала.

а) Очистите крышки подшипников и опорные шейки распредвала.

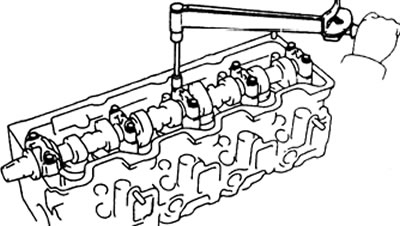

б) Уложите распредвал на опорные поверхности головки блока цилиндров.

в) Положите пластиковый калибр на каждую опорную шейку распредвала.

г) Установите крышки подшипников и затяните болты крепления моментом затяжки 25 Н-м (серия L) или 18 Н-м (серия KZ).

Внимание: Не поворачивайте распределительный вал.

д) Снимите крышки подшипников,

е) Измерьте ширину калибров и определите зазор.

Номинальный зазор:

- серия L — 0,022-0,074 мм

- серия KZ — 0,025 0,062 мм

- Максимальный зазор — 0.10 мм

ж) Удалите остатки калибров.

Если масляный зазор превышает максимально допустимое значение, то замените вкладыши подшипников или распределительный вал.

Е. (Только серия L) Если необходимо, отшлифуйте и отхонингуйте шейки распределительного вала до ремонтного размера. Установите вкладыши подшипников шеек ремонтных размеров.

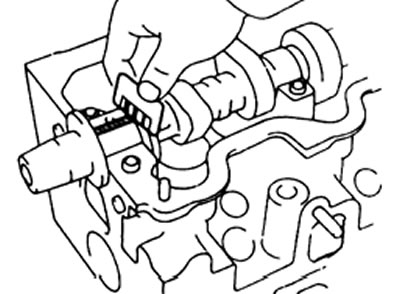

Ж. (Все двигатели) Проверьте величину осевого зазора распределительного вала.

а) Установите распределительный вал на место.

б) Переместите распределительный вал назад и вперед, измерьте осевой зазор.

Номинальный осевой зазор:

- серия L 0,08 - 0,28 мм

- серия KZ 0,08 - 0.18 мм

Максимальный осевой зазор:

- серия L — 0.35 мм

- серия KZ — 0,25 мм

Если осевой зазор превышает максимально допустимое значение, то замените вкладыш подшипника №1 или распределительный вал.

15. Проверьте состояние толкателей клапанов и отверстий под толкатели.

а) Микрометром измерьте диаметр толкателя.

Диаметр толкателя — 40,892 - 40,902 мм

б) Индикатором - нутромером измерьте диаметр отверстия толкателя в головке блока цилиндров.

Диаметр отверстия

- серия L — 40,96 - 40,98 мм

- серия KZ — 40,93 - 40,95 мм

в) Вычтите измеренный диаметр толкателя из измеренного диаметра отверстия.

Номинальный зазор, мм:

- серия L — 0,058-0,088 мм

- серия KZ — 0,038 - 0,63 мм

- Максимальный зазор — 0,08 мм

Если величина зазора превышает максимальную величину, замените толкатель. В случае необходимости, замените головку блока.

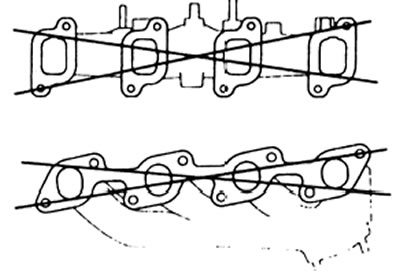

16. Проверьте впускной и выпускной коллекторы. Прецизионной линейкой и щупом измерьте коробление контактных плоскостей впускного и выпускного коллекторов.

Максимальное коробление — 0,4 мм

Если коробление больше допустимого, замените коллектор.

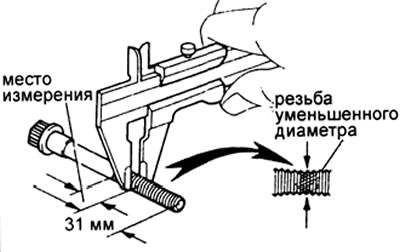

17. Проверьте состояние болтов головки блока цилиндров.

Используя штангенциркуль, измерьте наружный диаметр резьбы в месте наименьшего диаметра.

Номинальный наружный диаметр — 11,80-12,00 мм

Минимальный наружный диаметр — 11,60 мм

Если наружный диаметр меньше минимально допустимого значения, то замените болт.